Baterie litowo-jonowe (Li-ion)

Niezawodne zasilanie urządzeń z baterii uzyskać można, stosując baterie litowo-jonowe. Ich wydajność, niewielki rozmiar oraz możliwość wielokrotnego ładowania sprawiają, że często stosujemy je jako źródło zasilania w przenośnych urządzeniach elektronicznych.

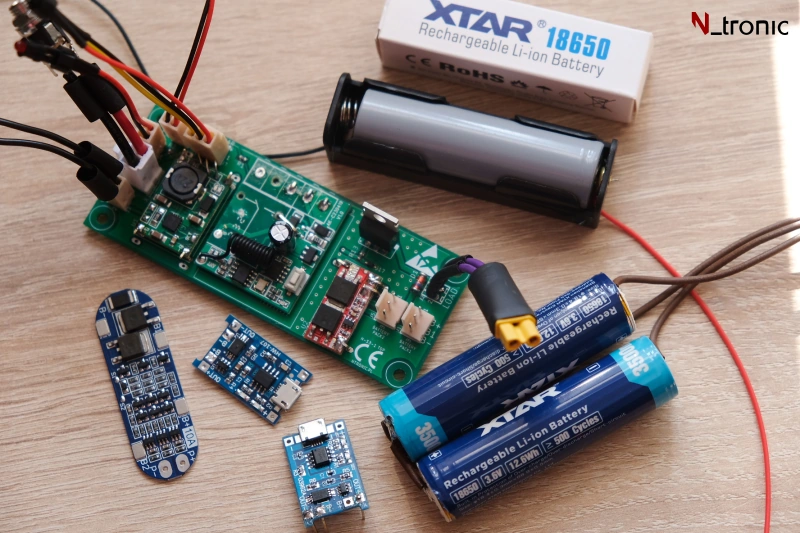

Pojedyncza typowa bateria litowo-jonowa (typu 18650) charakteryzują się napięciem o wartości 3,7V. Jeśli potrzebujemy wyższe napięcie, bez problemu możemy łączyć baterie w szereg. W świecie konstruktorów szczególną popularnością cieszą się pakiety o napięciach 7,4V (układ 2S – dwie baterie w szereg) oraz 11,1V (układ 3S). W tym wpisie postaram się przedstawić charakterystykę procesu ładowania, typy i sposoby zabezpieczania ogniw. Pokażę gotowe układy ładowania oraz systemy zarządzania baterią BMS

Zasilanie urządzeń z baterii — proces ładowania

Baterie litowo-jonowe mają swoje napięcie robocze w zakresie od 2,5 V do 3,65 V, a w niektórych przypadkach nawet 4,35 V. Nieprawidłowe ładowanie tych baterii może prowadzić do przekroczenia bezpiecznego poziomu napięcia. Skutki tego mogą być różne — od zmniejszenia pojemności baterii aż po potencjalnie niebezpieczne wybuchy składników chemicznych wewnątrz baterii. Ponadto, jeśli baterie litowo-jonowe przechowuje się przez długi czas bez użycia, istnieje ryzyko przedwczesnego spadku ich pojemności. To z kolei może prowadzić do sytuacji, w której baterie zostaną przeładowane.

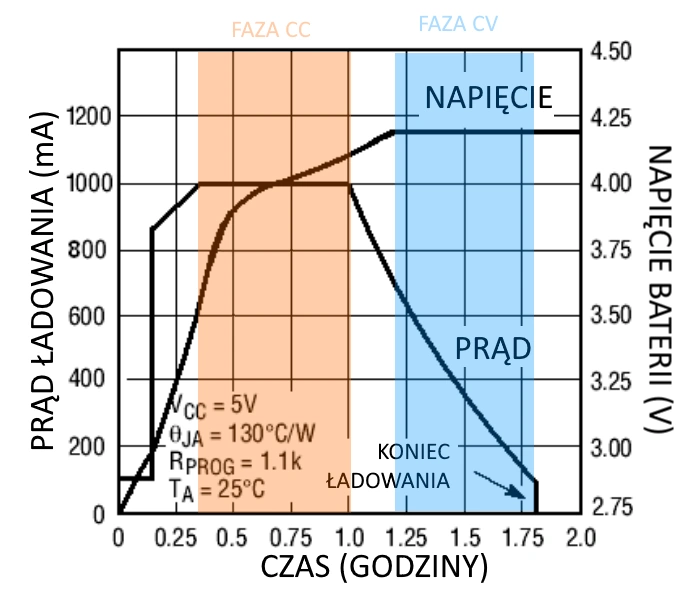

Kluczowym elementem stosowania baterii Li-ion jest odpowiedni układ ładowania. Proces ładowania będzie prawidłowy jeśli zastosowany układ będzie realizował go dwu etapowo:

- Ładowanie stałym prądem (CC – Constant Current),

- Utrzymanie stałego napięcia (CV – Constant Voltage).

W fazie CC kontroluje się i utrzymuje prąd ładowania na stałym poziomie. Jest to efektywne dla szybkiego ładowania, ponieważ umożliwia baterii naładowanie się w początkowej fazie. Następnie, gdy napięcie osiągnie poziom 4,2V przechodzimy do fazy CV, w której napięcie jest stałe, a prąd stopniowo spada. Jest to istotne, aby uniknąć przegrzania baterii i osiągnąć pełne naładowanie.

Zabezpieczenia procesu ładowania

- Nadmierne naładowanie — określenie momentu odcięcia ładowania.

- Głęboko rozładowana bateria musi być ładowana ograniczonym prądem przed etapem CC.

- Maksymalny prąd dostarczany podczas szybkiego ładowania nie powinien przekraczać jednej trzeciej pojemności całkowitej baterii. Na przykład, bateria o pojemności 1500 mAh nie powinna być ładowana szybko prądem przekraczającym 500 mA.

- Wskazany jest monitoring temperatury ogniwa w celu ochrony przed przegrzaniem.

- Pod koniec cyklu ładowania (tzw. moment odcięcia), maksymalny prąd i napięcie ładowania należy starannie monitorować, aby zapobiec ciągłemu doładowywaniu baterii.

Ciągłe doładowywanie baterii może również skrócić żywotność baterii. Sytuacja taka występuje, gdy urządzenie pozostaje podłączone do ładowarki po zakończeniu procesu ładowania; cykl ładowania jest zakończony, a urządzenie zaczyna korzystać z energii baterii. Gdy napięcie baterii spada poniżej progu „pełnego” naładowania, ładowarka ponownie się włącza, aby uzupełnić poziom naładowania baterii. Cykl ten może powtarzać się kilku krotnie w krótkim odstępach czasu.

Układy ładowania baterii

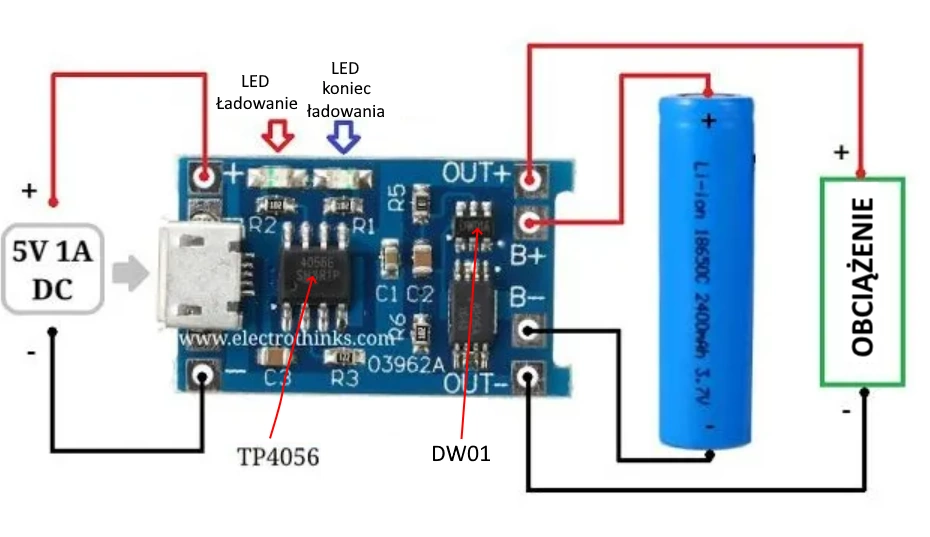

Układ TP4056 w zasilaniu urządzeń z baterii

TP4056 to kontroler ładowania baterii Li-Ion, oferujący skuteczne i bezpieczne ładowanie. Jeśli nasze urządzenie wymaga pojedynczej baterii i satysfakcjonuje nas prąd ładowania max. 1 A, jest to wystarczający wybór. Funkcje CC i CV kontrolują prąd i napięcie ładowania w pełni automatycznie. Zasilanie 5 V pozwala łatwo ładować nasze ogniwo ze zwykłej ładowarki telefonu z wyjściem USB. Zasilanie urządzeń z baterii może wymagać ciągłego mierzenia temperatury. Układ TP4056 posiada dedykowane wejście do podłączenia czujnika PT100 i w razie wykrycia zbyt dużej temperatury przerwie proces ładowania.

Do budowy prototypu możemy wykorzystać gotowy moduł z układem TP4056 o takiej samej nazwie (dostępny np. na Allegro). Taki moduł wymaga jedynie podłączenia baterii i źródła napięcia 5 V. Stan ładowania sygnalizowany jest przez dwie diody LED. Jeśli potrzebujemy zmienić prąd ładowania, wystarczy zmienić wartość rezystora R3.

Na rynku dostępne jest wiele wersji układu TP4056. Podczas zakupu warto wybrać wersję z układem DW01 i tranzystorem odpowiadającym za zabezpieczenie przed nadmiernym rozładowywaniem baterii gdy napięcie na ogniwie spadnie poniżej 2,5V.

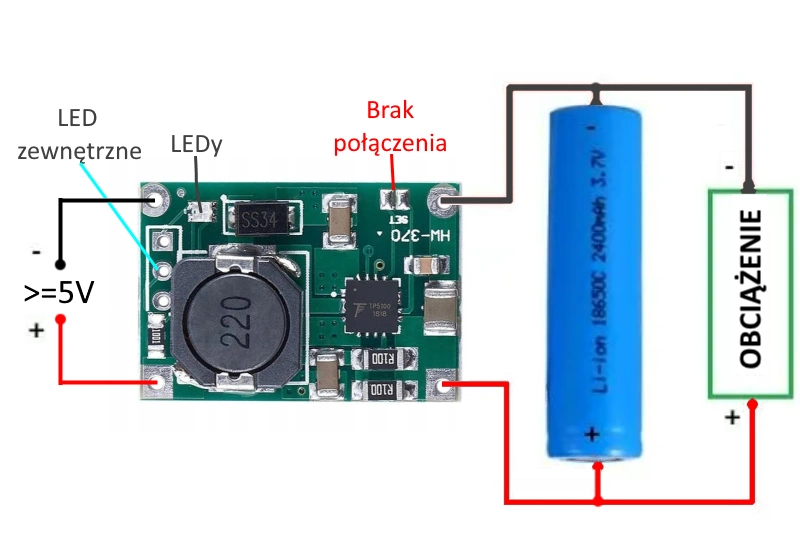

Układ TP5100 w zasilaniu urządzeń z baterii

TP5100 – Jest to zaawansowana ładowarka umożliwiająca ładowanie zarówno pojedynczego ogniwa (układ 1S), jak i układu dwóch ogniw połączonych szeregowo (układ 2s). Oferuje ochronę przed przegrzaniem, przeciążeniem prądowym i odwróconym podłączeniem baterii. Podobnie jak TP4056 posiada funkcje ładowania w fazie CC i CV. Istotne jest, że układ zasilić możemy napięciem do 18 V DC. Jeśli ładujemy pojedynczą celę, podłączyć do układu możemy napięcie >=5V. W przypadku dwóch ogniw szeregowo (2S) dostarczone napięcie powinno wynosić co najmniej 9 V.

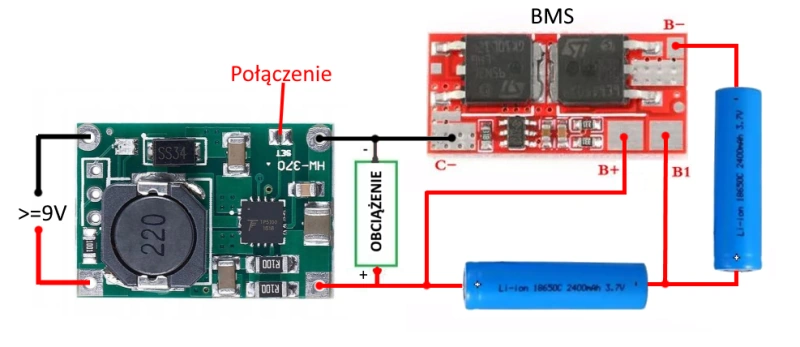

Połączenie dwóch ogniw w szereg może być nam potrzebne, jeśli nasza elektronika wymaga napięcia powyżej 5 V. To połączenie zwiększy napięcie wyjściowe, ale wymaga uwagi, aby każda bateria była naładowana równomiernie, aby uniknąć niepożądanych skutków. Realizuje się to za pomocą układów BMS, o czym więcej w dalszej części wpisu. Funkcję ładowania dwóch baterii włączamy łącząc wyprowadzenia VREG z CS.

Moje testy pokazały, że podczas ładowania dwóch ogniw układ TP5100 w początkowej fazie CC był dość gorący. W niektórych rozwiązaniach można więc rozważyć zmniejszenie prądu ładowania (zmieniając odpowiedni rezystor) lub zapewnić odpowiednie chłodzenie.

Układ TP5100 w trybie 2S pomimo funkcji CC i CV nie jest w stanie kontrolować czy jedno z ogniw nie jest już naładowane a drugie nie. Może to prowadzić do przeładowania jednego z ogniw, a następnie drugiego. Z tego powodu niezbędne jest zastosowanie tzw. balansera (układ BMS).

Układy BMS w zasilaniu urządzeń z baterii

Układy zarządzania baterią — BMS (ang. battery managenet system) pełnią kluczową rolę w monitorowaniu i kontrolowaniu stanu baterii. Są one odpowiedzialne za zapobieganie przegrzaniu, nadmiernemu rozładowaniu oraz przekroczeniu dopuszczalnych parametrów baterii. BMS monitoruje napięcie, temperaturę i stan naładowania baterii. W przypadku wykrycia problemu BMS może odłączyć baterię od urządzenia, co może zapobiec uszkodzeniu baterii lub nawet pożarowi.

Na rynku istnieje wiele gotowych układów BMS. Podczas dokonywania wyboru układu BMS, należy zwrócić uwagę na ilości obsługiwanych baterii i wymaganego prądu pobieranego przez obciążenie. Jeśli nasza elektronika będzie pobierać 4 A w piku, należy wybrać układ BMS mogący podać taki prąd bądź większy.

W układach BMS określenia takie jak 1S, 2S, 3S itp. odnoszą się do liczby ogniw lub modułów w zestawie baterii.

- 1S: Oznacza pojedyncze ogniwo lub moduł baterii. Jest to najmniejsza jednostka w systemie zarządzania baterią, składająca się z jednego elementu.

- 2S: Oznacza dwuogniowe lub dwumodułowe zestawy baterii. W przypadku 2S dwa ogniwa lub moduły są połączone w serię, co zwiększa napięcie baterii.

- 3S: Oznacza trzyogniowe lub trzymodułowe zestawy baterii. Tutaj trzy ogniwa lub moduły są połączone w serię, tworząc większe napięcie niż w przypadku 2S.

Podobnie, 4S oznacza czteroogniowy lub czteromodułowy zestaw baterii, 5S to pięcioogniowy lub pięciomodułowy, itd. Te określenia pomagają identyfikować i kontrolować różne konfiguracje baterii w systemie zarządzania baterią, co jest istotne w kontekście bezpieczeństwa i wydajności baterii.

Wydłużenie cyklu życia baterii — dobre praktyki

Bezpieczne i długotrwałe zasilanie urządzeń elektronicznych z baterii wymaga uwzględnienia technicznych aspektów stosowania baterii Li-Ion. Poprawne zaprojektowanie układów ładowania, zastosowanie BMS oraz rozważenie różnych konfiguracji baterii może znacząco wpłynąć na działanie i trwałość urządzenia.

- Cykl pracy jest kluczem do trwałości baterii. Najlepszym sposobem, aby wydłużyć żywotność baterii, jest zapewnienie, aby urządzenie spędzało jak najwięcej czasu w trybie niskiego poboru energii. Im mniej energii zużywanej w tym stanie, tym dłużej będzie działać Twoja bateria. Jednym z najważniejszych elementów osiągnięcia dobrej żywotności baterii jest napisanie oprogramowania w taki sposób, aby spędzało ono jak najmniej czasu w stanie aktywnym.

- Baterie nieładowalne mają większa gęstość energii. Oprócz dostarczania więcej energii w stosunku do kosztu lub rozmiaru, ich niższa czas samo — rozładowywania czyni je bardziej efektywnym rozwiązaniem dla urządzeń, które muszą działać przez rok lub dłużej na jednym ładowaniu.

- Duże natężenie prądu obniża efektywną pojemność baterii. Aby pomóc zmniejszyć obciążenie baterii i maksymalizować jej żywotność, umieść kondensator równolegle do baterii, aby zmniejszyć natychmiastowe obciążenie i efektywny opór wyjściowy.

Jeśli chcesz zaprojektować urządzenie zasilające moduł WI-FI z baterii zachęcam Cię do zajrzenia do tego źrodła:

Norbert Szymczyk