Kontaktowy pomiar temperatury w przemyśle często realizuje kontrolę stanu obiektów i przebieg procesów produkcyjnych. Temperatura jest jednym z najczęściej mierzonych parametrów zarówno w przemyśle jak i innych branżach. Dlatego począwszy od opieki zdrowotnej, przez oprzyrządowanie, klimatyzację i wentylację oraz zastosowania samochodowe do Internetu rzeczy (IoT), pomiar temperatury jest wszechobecny. Co więcej, znajomość temperatury z określoną dokładnością precyzji i powtarzalności ma krytyczne znaczenie w wielu zastosowaniach.

Obecnie na rynku istnieje bardzo wiele metod przeprowadzania pomiaru temperatury. Metody te można podzielić na dwie grupy, mianowicie:

- Bezkontaktowe — głównie kamery termowizyjne. Ich działanie opiera się na efekcie emisji promieniowania podczerwonego, przez obiekty temperatura jest powyżej 0 bezwzględnego. Im wyższa temperatura obiektu, tym więcej promieniowania emituje.

- Kontaktowe — jest to sposób przeprowadzania pomiarów, w którym medium mierzące ma kontakt fizyczny, z którego materiałem temperaturę chcemy zmierzyć. Możemy je podzielić na:

- rezystancyjne (Resistance Temperature Detector, RTD),

- termopary.

Wpis ten skupia się na metodach kontaktowych pomiaru temperatury.

Czujniki rezystancyjne RTD a pomiar temperatury w przemyśle

Zasadza działania czujników rezystancyjnych, bazuje na zjawisku zależności rezystancji metalu od temperatury. W związku z tym Rezystancyjne czujniki temperatury (RTD) są to precyzyjne elementy metalowe, które wykonuje się zazwyczaj z czystej lub prawie czystej platyny. Co więcej, platynowy czujnik temperatury posiada całkowicie zdefiniowaną, powtarzalną i scharakteryzowaną zależność rezystancji i temperatury. W związku z tym powszechne jest stosowanie czujek RTD w zastosowaniach naukowych i oprzyrządowaniu.

Zasada działania RTD

Czujnik RTD, działa podobnie do termistora. Składają się z platynowego drutu lub cienkiej folii, czasami z dodatkiem innych metali szlachetnych, takich jak rod. Charakteryzuje się znaną rezystancją i dodatnią zmianą rezystancji w funkcji temperatury (tzn. dodatnim współczynniku temperaturowym — tzw. PTC). Różne wartości rezystancji znamionowej cechują produkowane czujniki RTD. Najczęściej spotykana czujka RTD to Pt100 o znamionowej rezystancji 100Ω w 0°C. Jednak czasem spotyka się czujniki Pt1000 o rezystancji nominalnej 1000Ω w temperaturze 0⁰C.

Standardowe platynowe czujniki RTD pracują w zakresie od -200⁰C do +800⁰C. Wyróżnia je:

- Wysoka stabilność,

- powtarzalność,

- dokładność.

Rezystancja czujników RTD jest stricte powiązana z temperaturą, dzięki temu pomiary o bardzo wysokiej precyzji nie stanowią problemu. Dla standardowego urządzenia Pt100 rezystancja zmienia się od około 25Ω przy -200⁰C do około +375Ω przy +800⁰C. Średnie nachylenie pomiędzy 0°C a +100°C nazywane jest współczynnikiem temperaturowym alfa (α), a jego wartość zależy od zanieczyszczeń i ich stężenia w platynie. Dwie najczęściej stosowane wartości alfa to 0,00385055 i 0,00392.

Dlaczego czujniki RTD mają różne ilości wyprowadzeń

Pomiar temperatury w przemyśle z czujnikiem RTD PT100, bądź inny o charakterystyce PTC, to w nic innego jak wykorzystanie zależności rezystancji rezystora od temperatury. Tak więc idea pomiaru temperatury sprowadza się do pomiaru spadku napięcia na tym rezystorze i ta wartość wyznacza nam temperaturę. Można by było po prostu zasilić stałym napięciem dzielnik napięciowy z rezystorem PT100 w szeregu z innym rezystorem i odczytywać napięcie na PT100. Na podstawie odczytów wyznaczać temperaturę. Pomiar temperatury w przemyśle z czujnikiem PT100 jest bardzo często stosowany.

Idea pomiaru jest wprawdzie prosta, to w świecie rzeczywistym jest kilka źródeł niedoskonałości, które mogą nam ten pomiar zakłamać. Są to m.in. zmiany napięcia źródłowego, współczynnika temperaturowego rezystora odniesienia, spadek rezystancji prądowej (IR) przewodów połączeniowych, a nawet współczynnik temperaturowy miedzianych odprowadzeń połączeniowych. Aby częściowo zniwelować te źródła błędów, czujnik RTD jest często stosowany w konfiguracji mostka Wheatstone’a. Jednak ma on dobrze znaną własną zależność nieliniową, niezależną od nieliniowości jakiegokolwiek elementu mostka. W związku z tym zależność ta musi być uwzględniona w obliczeniach korygujących nieliniowość elementu RTD, co komplikuje algorytm i zwiększa obciążenie przetwarzania.

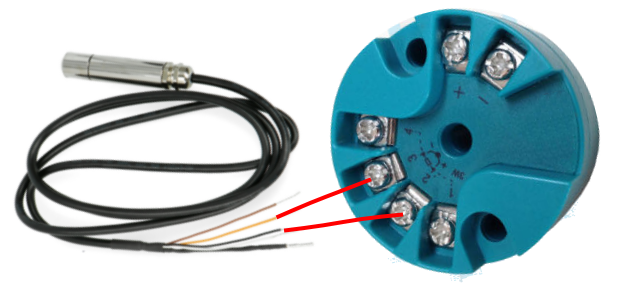

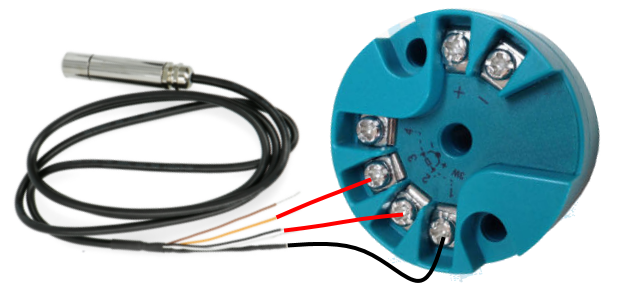

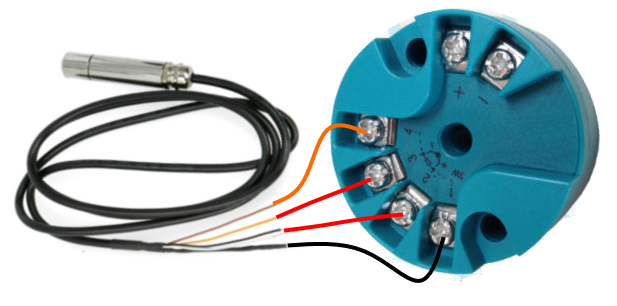

Jeśli chcemy uniknąć Wymienionych wyżej problemow czujnik RTD jest należy używać ze źródłem prądowym. Daje to możliwość bardziej bezpośredniej kompensacji spadku napięcia i zmian temperatury w odprowadzeniach połączeniowych. W zależności od zastosowania i odległości pomiędzy czujnikiem RTD i układem pomiarowy wyróżniamy dwu-, trzy-, cztero- lub czteroprzewodowe z pętlą połączenia przetwornika z czujnikiem.

Połączenie RTD 2 – przewodowe

Najprostsze i najtańsze, ale wyniki odczytu pomiarów są dokładne tylko, gdy przewody łączące czujnik RTD Pt100 z obwodem mierzącym mają bardzo niską rezystancję poniżej kilku miliomów (mΩ), gdzie rezystancja przewodu nie jest znacząca w porównaniu do rezystancji czujnika RTD. Zazwyczaj ogranicza to odległość do około 25cm, ale jest to również funkcja grubości tych przewodów, które zwykle są cienkie ze względu na fizyczną konfigurację instalacji i ograniczenia. Można oczywiście skorygować spadek napięcia za pomocą obliczeń. Jednakże zwiększa to złożoność, zwłaszcza gdy rezystancja przewodu odprowadzenia zależy od temperatury.

Połączenie RTD 3 – przewodowe

Obwód mierzący monitoruje jedną stronę pętli prądowej za pomocą połączenia Kelvina, mierząc spadek napięcia na rezystancji pętli, a następnie kompensując ten spadek. Metoda ta zakłada, że spadek napięcia na odprowadzeniu niekelwinowskim jest taki sam jak na odprowadzeniu kelwinowskim. Metoda 3 przewodowa stosowana w odległościach ok 30 m.

Połączenie RTD 4 – przewodowe

Metoda czteroprzewodowa wykorzystuje pełny pomiar kelwinowski do monitorowania obu stron pętli prądowej czujnika RTD. Zapewnia to precyzję w eliminowaniu efektu rezystancji odprowadzeń, niezależnie od różnic pomiędzy dwoma przewodami źródła prądowego. Można je stosować na odległości setek metrów, ale materiał i grubość drutu mają na nią największy wpływ.

Połączenie RTD 4 – przewodowe z pętlą

Metoda czteroprzejazdowa z pętlą, w kontaktowym pomiarze temperatury, daje możliwość wyboru sposobu pomiaru strat w pętli. Dlatego rezystancja przewodów łączących pętlę może być mierzona jako rezystancja prosta niezależnie od rzeczywistej pętli czujnika RTD, przy założeniu, że dwa dodatkowe przewody są identyczne z przewodami czujnika RTD. To podejście może wydawać się bardziej kłopotliwe niż bezpośredni układ kelwinowski pod względem instalacji i obliczeń, ale istnieją praktyczne przypadki, w których fizycznie trudno jest zapewnić stabilne połączenia kelwinowskie na czujniku RTD. Niemniej jednak ten układ nie jest często stosowany w nowoczesnych instalacjach, ponieważ podejście czteroprzewodowe, a nawet trójprzewodowe może zapewnić porównywalne wyniki przy odpowiednim ustawieniu i kalibracji.

Wybór interfejsu dwu-, trzy- lub czteroprzewodowego jest niezależny od czujnika RTD. Każdy czujnik RTD może być użyty z dowolnym z tych wyborów. Warto pamiętać, że w fizycznie małych konfiguracjach, masa wiązki przewodów może wprowadzać przesunięcia termiczne i dodatkowe termiczne stałe czasowe. W rezultacie dobrą praktyką jest utrzymywanie masy termicznej układu pomiarowego na jak najmniejszym poziomie w stosunku do masy, która jest mierzona.

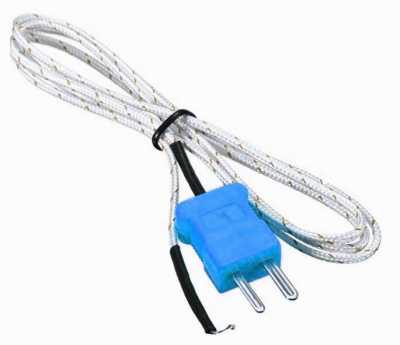

Pomiar temperatury w przemyśle — czujniki termoparowe

Czujnik termoelektryczny — potocznie termopara. Zawiera się do drugiej grupy czujników temperatury stosowanych do pomiaru wysokiej temperatury. W termoparach to do pomiaru temperatury wykorzystywane jest zjawisko Seepacka. Jest to zjawisko termoelektryczne, które polega na powstawaniu siły elektromotorycznej (termoelektrycznej) w obwodzie składającym się z dwu różnych metali lub półprzewodników, gdy ich złącza znajdują się w różnych temperaturach.

Generowane napięcie termoelektryczne termopary jest proporcjonalne do mierzonej temperatury oraz typu termoelementu (termopary). Zmiana temperatury powoduje zmianę napięcia, im wyższa jest mierzona temperatura, tym generowane jest wyższe napięcie termoelektryczne. Napięcie termoelektryczne generowane przez termopary zależy nie tylko od mierzonej temperatury, ale również od materiałów, z jakich wykonane zostały druty termopary. Termopara składa się z dwóch drutów termoparowych (tzw. termoelektrod). Każdy z drutów termopary wykonuje się z innego materiału (metalu lub stopu metali). W zastosowaniach przemysłowych najczęściej stosuje się termopary typu: J, K, L, N, E, T, S, R oraz B.

Typy termopar i zakresy ich stosowania:

Czujniki termoparowe wyróżnia prosta budowa, wysoka trwałość, szybki czas odpowiedzi na zmianę temperatury otoczenia, a co istotne, możliwość stosowania w znacznie wyższych temperaturach niż czujniki rezystancyjne. Warto zaznaczyć, że do podłączenia termopary potrzebujemy specjalnych przewodów kompensacyjnych lub przedłużających oraz specjalnych złącz skompensowanych.

- termopara typu J – Fe-CuNi: zakres temperatury -40…+750°C

- termopara typu K – NiCr-Ni: zakres temperatury -200…+1200°C

- termopara typu L – Fe-CuNi: zakres temperatury -40…+750°C

- termopara typu N – NiCrSi-NiSi: zakres temperatury do +1200°C (1350°C)

- termopara typu T – Cu-CuNi: zakres temperatury -200…+350°C

- termopara typu S – PtRh10-Pt: zakres temperatury do 1600°C

- termopara typu R – PtRh13-Pt: zakres temperatury do 1600°C

- termopara typu B – PtRh30-PtRh6: zakres temperatury do 1800°C

- termopara typu C – W5%Re–W26%Re: zakres temperatury do 2200°C

- termopara typu D – W3%Re–W25%Re: zakres temperatury do 2200°C

Podział czujników temperatury ze względu na obudowę:

W przemyśle ze względu na różnorodność zastosowania, czujniki rezystancyjne i termoparowe występują w rożnych obudowach. Możemy je podzielić na:

Czujniki temperatury głowicowe a pomiar temperatury w przemyśle

Głowicowe czujniki temperatur najczęściej wykonane z aluminium lub ze stali nierdzewnej. Czujnik umieszcza się we wkładzie pomiarowym poniżej głowicy. Odstęp głowicy przyłączeniowej od części pomiarowej umożliwia pracę czujnika w wyższych temperaturach.

Najczęściej wykorzystywane są do pomiaru temperatur zbiorników, rurociągów, w przemyśle wentylacyjnym, klimatyzacyjnym i ciepłownictwie. Niektóre czujniki głowicowe posiadają wymienny wkład pomiarowy, pozwala to na regenerację elementu bez konieczności demontażu całej osłony.

Głowicowy czujnik temperatury możemy podzielić na elementy:

- Głowica przyłączeniowa. W niej wprowadza się przewody z wkładu pomiarowego. Można tam także znaleźć przetwornik temperatury zazwyczaj jako opcja dodatkowa lub nawet wyświetlacz wartości mierzonej. Zawiera ona również przyłącze elektryczne.

- Przyłącze procesowe kołnierzowe. Mocowanie całego układu pomiarowego do miejsca, gdzie ma być badana temperatura medium. Przyłącze może być gwintowane, spawane lub na zacisk.

- Osłona ochronna. Pełni rolę zabezpieczającą wkładu pomiarowego. Wykonuje się ją ze stali nierdzewnej, ceramiki, tytanu lub powleczona różnymi powłokami w zależności od rodzaju zastosowania.

- Końcówka pomiarowa. Czujnik znajduje się w końcówce pomiarowej, która zabezpiecza element rezystancyjny przed zniszczeniem, np. w postaci osnowy ceramicznej.

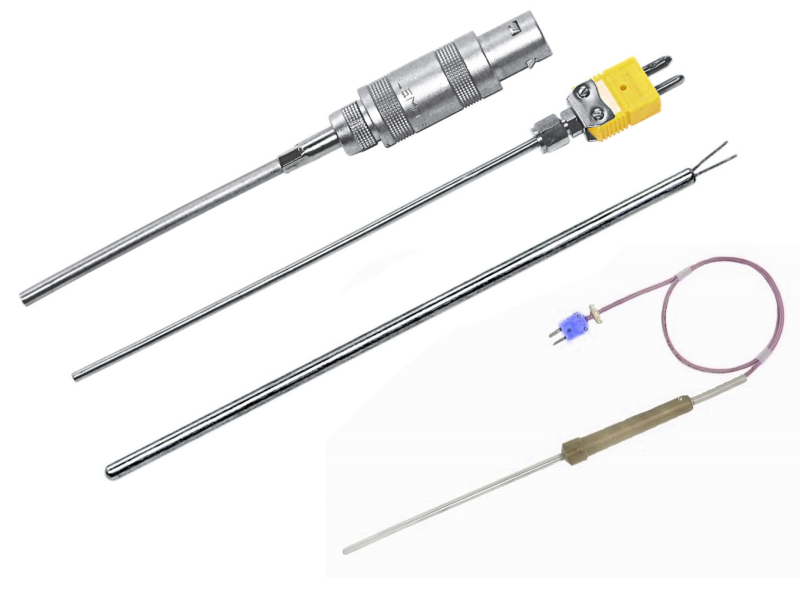

Pomiar temperatury w przemyśle z czujniki kablowymi

Czujniki kablowe są to czujniki temperatury, których przyłącze elektryczne wykonuje się w postaci przewodu podłączeniowego. Czujnik PT100 zazwyczaj znajduje się na końcu przewodu w osłonie. Na rynku istnieje wiele rodzajów wykonania

Wyróżnia je stosunkowo niska cena. Spełniają wymagania większości aplikacji jak np. budowa zbiorników, agregatów, pomiar temperatury w węzłach ciepłowniczych i ciepłownictwie, instalacjach grzewczych, klimatyzacyjnych czy wentylacyjnych. Stosowane głównie w niskich i średnich zakresach temperatur.

Czujniki temperatury płaszczowe

Konstrukcję temperaturowego czujnika płaszczowego stanowią: płaszcz, czyli zewnętrzna osłona wykonana najczęściej ze stali wysokostopowej, odpornej na wysoką temperaturę i agresywne środowisko, oraz materiałów specjalnych, takich jak inconel, nicrobel, special alloy, platyna czy vactherm. Wewnątrz osłony znajdują się przewody w formie drutów zgodnych np. z charakterystyką przewodów miedzianych (RTD) lub termoparową. Wypełnienie wewnątrz płaszcza, izolujące druty między sobą oraz płaszczem, stanowi najczęściej silnie sprasowany tlenek magnezu o bardzo wysokiej czystości.

Temperaturowe czujniki płaszczowe charakteryzują się łatwością dowolnego ułożenia np. w komorze pieca lub trudno dostępnych miejscach, a tym samym uzyskania gwarancji poprawnego prowadzenia procesu bez potrzeby konstruowania np. dodatkowych elementów łączących, uchwytowych czy zaciskowych.

Rezystancyjne czujniki płaszczowe wykorzystuje się głównie do pomiaru temperatury:

- Cieczy,

- powietrza,

- gazów

- elementów maszyn i urządzeń (np. cylindrów wtryskarek lub obudów łożysk tocznych i panewek).

Termopary płaszczowe stosuje się przede wszystkim do pomiaru temperatury w:

- Próżniowych piecach do obróbki cieplnej i cieplno-chemicznej (hartowania, odpuszczania, przesycania, starzenia i wyżarzania),

- piecach do wypału ceramiki i kształtowania szkła (fusingu szkła),

- suszarniach,

- wtryskarkach,

- wytłaczarkach,

- maszynach pakujących, itp.

Czujniki temperatury ze złączem M12, GDM i GDS

Kontaktowy pomiar temperatury z zastosowaniem czujników ze złączem M12, GDM i GDS charakteryzuje się zwartą konstrukcją. Co więcej, czujniki te składają się z osłony z zintegrowanym sensorem pomiarowym, przyłącza procesowego, oraz metalowej obudowy z umieszczoną wewnątrz elektroniką. Co więcej, wyróżnia je łatwość łączenia z układem pomiarowym za pomocą kabli wyposażonych w specjalne złącza M12 lub GDM i GDS. Stosuje się je do:

- Budowy zbiorników,

- instalacji procesów technologicznych,

- budowy maszyn oraz instalacji grzewczych, klimatyzacyjnych i wentylacyjnych.

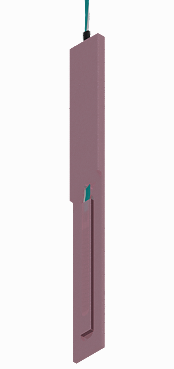

Czujniki temperatury żłobkowe

To inaczej termometry żłobkowe, można je wykorzystać do monitorowania temperatury uzwojeń silników elektrycznych. Umieszcza się je w szczelinach (żłobkach) uzwojenia w celu monitorowania temperatury i ochrony przed uszkodzeniem izolacji w przypadku przegrzania. Dla każdego silnika zaleca się zastosowanie sześciu czujników, po dwa na fazę. Dla uzyskania najlepszej wydajności czujniki montuje się w najgorętszym punkcie uzwojenia.

Rezystor pomiarowy jest umieszczony i zalany w laminowanej płytce epoksydowo-szklanej. Ze względu na doskonałe właściwości dielektryczne HGW i specjalnej kompozycji zalewy, czujnik ten posiada bardzo wysoką stabilność mechaniczną oraz nie wymaga dodatkowej izolacji dla wysokiego napięcia.

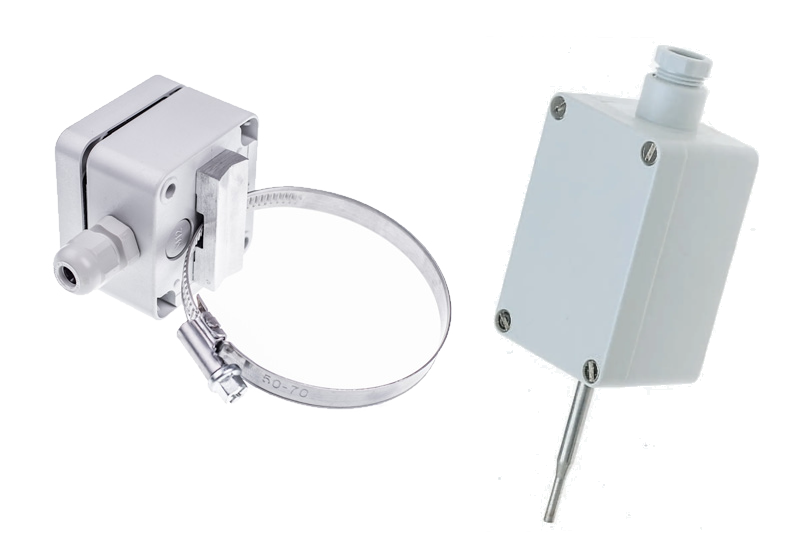

Czujniki temperatury puszkowe

Pomiar temperatury w przemyśle często wymaga, od układu przetwarzającego temperaturę odporność na pył lub wilgoć. W takich przypadkach zastosować można puszkowe czujniki temperatury gdzie medium mierzące umieszczone jest w puszce, lub wystaje on bezpośrednio z niej. Znajdują zastosowanie do pomiaru temperatury:

- Otoczenia w pomieszczeniach,

- na zewnątrz pomieszczeń,

- często w układach klimatyzacyjnych.

Pomiar temperatury w przemyśle — przetworniki temperatury

Pomiar temperatury w przemyśle z samym czujnikiem temperatury jest bezużyteczny dla nas, jeśli nie możemy odczytać temperatury w sterowniku przemysłowym, który nie ma wejścia RTD. Z tego powodu, w parze z czujnikiem temperatury, dołącza się przetwornik temperatury, którego zadaniem jest odczytywanie temperatury z czujnika RTD. Przetwornik może udostępniać dane do sterownika za pomocą np.:

- Wyjścia prądowego 4÷20,

- wyjścia napięciowego 0 – 10V,

- protokółu HART, Profibus, Foundation Fieldbus.

Przetwornik może być wbudowany w cały układ czujnika temperatury albo stanowić oddzielny element dedykowany do konkretnej obudowy. Za pomocą przetworników możliwe jest dokonanie nastawy zakresu pomiarowego. Przetworniki mogą wzmacniać sygnał wyjściowy, który jest bardziej odporny na zakłócenia występujących w warunkach przemysłowych. Ponadto przetwornik z systemem nadrzędnym można połączyć, używając standardowego okablowania. Zwykle jest ono tańsze i odporniejsze na zaburzenia niż przewody kompensacyjne (rozszerzające) termopar i czujników rezystancyjnych. Standardowe kable są też trwalsze.

Jeśli czujnik podłączony jest do przetwornika, proces wymiany czujnika nie wymaga ingerencji w dalsze komponenty systemu pomiarowego. W przetwornikach implementuje się także różnorakie funkcje przetwarzania sygnału, które bez nich wymagałyby realizacji programowej w systemie nadrzędnym i funkcje diagnostyczne, które ułatwiają rozwiązywanie problemów.

Pomiar temperatury w przemyśle wymaga by nowoczesne czujniki, wyposażano w przetwornik temperatury, obsługiwany za pomocą protokołu HART. Protokół ten działa na zasadzie master — slave. Czujnik jako slave odpowiada na zapytania systemu nadrzędnego automatyki np PLC (master). To rozwiązanie daje możliwość konfiguracji nastaw i parametrów oraz otrzymywaniu informacji zwrotnych z miejsca sterowania, bez konieczności fizycznej obsługi czujnika.

Jak niskim kosztem zmierzyć temperaturę w przemyśle

Pomiar temperatury w przemyśle często wymaga kontroli pomiarów temperatury w wielu punktach jednocześnie. Wiąże się to z dużymi kosztami całego systemu, gdyż czujniki i przetworniki przemysłowe do najtańszych nie należą. Z tego powodu w Ntronic oferujemy urządzenia pozwalające zmierzyć temperaturę z wielu miejsc jednocześnie za pomocą jednego urządzenia.

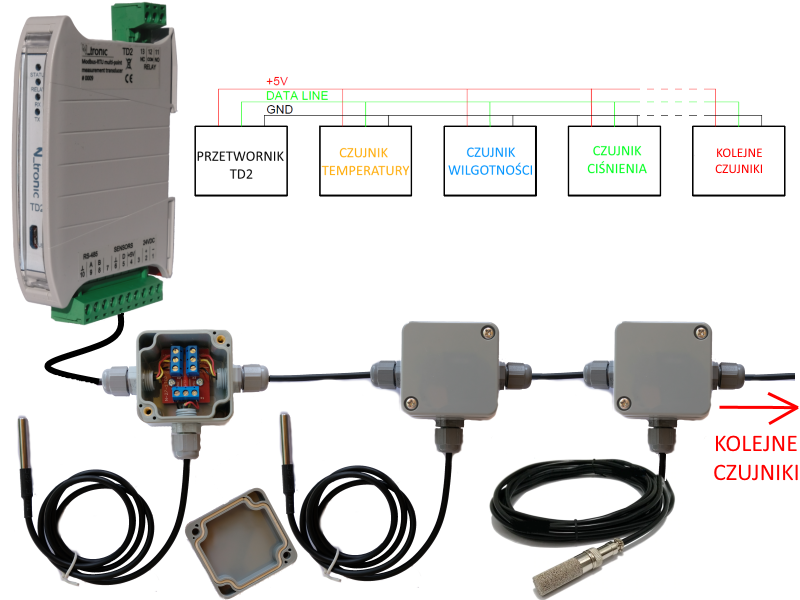

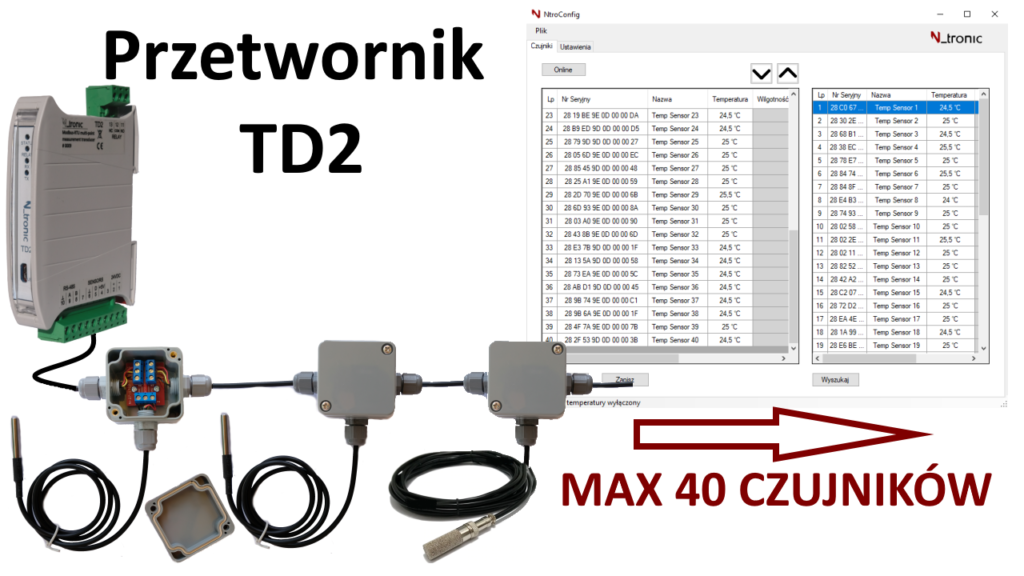

System pomiaru temperatury od Ntronic umożliwia niewielkim kosztem realizacje systemu pomiary temperatury w wielu punktach jednocześnie. System ten współpracuje z cyfrowymi czujnikami DS18B20. Czujniki mają nadane wewnętrznie numery, więc można je łączyć równolegle. Daje to niezwykłą prostotę budowy całego systemu pomiarowego. Za pomocą 3-żyłowego przewodu możemy podłączyć do przetwornika nawet 40 czujników temperatury.

Moduł TD1.01 ↗

TD1.01 to konwerter temperatury z wyświetlaczem LED. Odczytuje temperaturę z 64 czujników temperatury DS18B20 w sieci o długości 100 m. Dane odczytujemy portem RS485 przez Modbus RTU

Przetwornik TD2 ↗

Umożliwia odczyt z czujników temperatury i wilgotności w sieci OneWire o długości nawet 400 m. Dane można odczytywać portami RS485 i USB. Istotne jest, że te porty są separowane galwanicznie.

System wielopunktowego pomiaru od Ntronic oparty jest o przetworniki OneWire na Modbus RTU. Pomiar temperatury w przemyśle z wykorzystaniem przetworników od Ntronic można bardzo łatwo sparować ze sterownikiem przemysłowym czy innym systemem SCADA.

Co więcej, przetworniki TD1.01 i TD2 oferują automatyczny system wykrywania podpiętych czujników i udostępniają odczyty z tych czujników w rejestrach Modbus, które można bardzo łatwo odczytać portem RS-485. W związku z tym projektant nie musi się martwić kalibracją i konfiguracją systemu pomiarowego. Przetwornik realizuje wszystko automatycznie.

Rozdzielacz magistrali OneWire PAS-W ↗

Czujnik temperatury DS18B20 w systemie pomiaru temperatury możemy łączyć równolegle za pomocą specjalnych rozdzielaczy magistrali OneWire o nazwie PAS-W

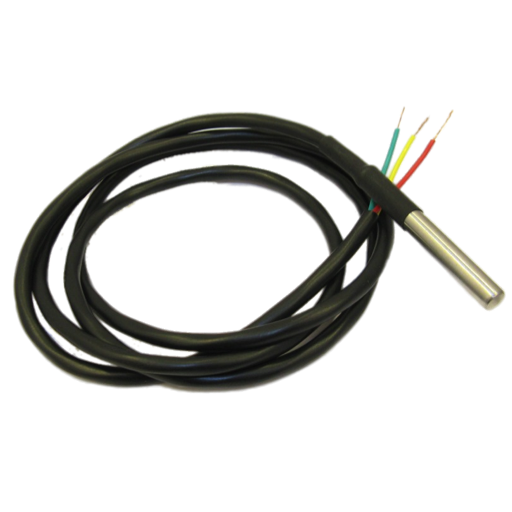

Czujnik temperatury TEMPi1N ↗

Wodoodporny czujnik temperatury DS18B20 w metalowej rurce z kablem o długości 1 m. Mierzy temperatury w zakresie od -55 °C do 125 °C.

Dzięki szczelnej obudowie można go stosować w warunkach narażonych na działanie atmosferyczne

Wykorzystane czujniki wyglądają jak czujniki kablowe RTD, jednak zamiast czujnika PT100 wewnątrz znajduje się czujka DS18B20.

- Zakres pomiarowy to -55 °C do 125 °C,

- dokładność pomiaru 0,5 °C w zakresie -20 do 80 °C,

- Maksymalna długość magistrali z czujnikami to nawet 400 m.

System ten znajduje zastosowanie w pomiarach pomieszczeń magazynowych, chłodniach, silosach zbożowych i wentylacyjnych. Czujniki możemy łączyć równolegle za pomocą rozgałęziaczy 1wire.

Jeśli jesteś zainteresowany ofertą na wielopunktowy systemem pomiaru temperatury, zapraszam do kontaktu mailowego, telefonicznie bądź poprzez formularz kontaktowy:

tel: +48 518 459 388

▶ norbert.szymczyk@ntronic.pl